Der Anwendungsbereich vonLaserschweißmaschinenwird immer umfangreicher, aber auch die Anforderungen werden immer höher.Während des Schweißvorgangs muss Schutzgas eingeblasen werden, um sicherzustellen, dass der Schweißeffekt des Produkts schön ist.Wie nutzt man den Luftstrom beim Laserschweißen von Metallen richtig?

Beim Laserschweißen beeinflusst Schutzgas die Schweißnahtformung, die Schweißnahtqualität, die Schweißnahtdurchdringung und -breite usw. In den meisten Fällen wirkt sich das Einblasen von Schutzgas positiv auf die Schweißnaht aus, kann sich jedoch bei falscher Anwendung auch nachteilig auswirken.

Positive Wirkung von Schutzgas aufLaserschweißmaschine:

1. Das richtige Einblasen von Schutzgas kann das Schweißbad wirksam schützen, um die Oxidation zu reduzieren oder sogar eine Oxidation zu vermeiden.

2. Es kann die beim Schweißvorgang erzeugten Spritzer wirksam reduzieren und die Rolle des Schutzes des Fokussierspiegels oder Schutzspiegels spielen.

3. Es kann die gleichmäßige Ausbreitung des Schweißbades beim Erstarren fördern, so dass die Schweißnaht gleichmäßig und schön ist.

4. Kann Schweißporen effektiv reduzieren.

Solange die Gasart, die Gasdurchflussrate und die Blasmethode richtig ausgewählt werden, kann der ideale Effekt erzielt werden.Aber auch der unsachgemäße Einsatz von Schutzgas kann sich negativ auf das Schweißen auswirken.

Nachteilige Auswirkungen einer unsachgemäßen Verwendung von Schutzgas beim Laserschweißen:

1. Eine unsachgemäße Insufflation des Schutzgases kann zu schlechten Schweißnähten führen.

2. Die Auswahl des falschen Gastyps kann zu Rissen in der Schweißnaht führen und auch zu einer Verschlechterung der mechanischen Eigenschaften der Schweißnaht führen.

3. Die Wahl der falschen Gasblasströmungsrate kann zu einer stärkeren Oxidation der Schweißnaht führen (unabhängig davon, ob die Strömungsrate zu groß oder zu klein ist), oder es kann auch dazu führen, dass das Schweißbadmetall durch äußere Kräfte ernsthaft gestört wird, was zu … schweißen, um zu kollabieren oder sich ungleichmäßig zu formen.

4. Die Wahl der falschen Gasblasmethode führt dazu, dass die Schweißnaht ihre Schutzwirkung nicht oder gar nicht erreicht oder sich negativ auf die Schweißnahtausbildung auswirkt.

Art des Schutzgases:

Häufig verwendetLaserschweißenSchutzgase sind hauptsächlich N2, Ar, He und ihre physikalischen und chemischen Eigenschaften sind unterschiedlich, sodass auch die Wirkung auf die Schweißnaht unterschiedlich ist.

Argon

Die Ionisierungsenergie von Ar ist relativ niedrig und der Ionisierungsgrad unter Einwirkung des Lasers relativ hoch, was der Kontrolle der Bildung von Plasmawolken nicht förderlich ist und einen gewissen Einfluss auf die effektive Nutzung des Lasers hat.Allerdings ist die Aktivität von Ar sehr gering und es ist schwierig, mit unedlen Metallen chemisch zu reagieren.Reaktion, und die Kosten für Ar sind nicht hoch.Darüber hinaus ist die Dichte von Ar groß, was das Absinken an die Oberseite des Schweißbades begünstigt, wodurch das Schweißbad besser geschützt werden kann, sodass es als herkömmliches Schutzgas verwendet werden kann.

Stickstoff N2

Die Ionisierungsenergie von N2 ist moderat, höher als die von Ar und niedriger als die von He.Unter der Einwirkung des Lasers ist der Ionisationsgrad durchschnittlich, wodurch die Bildung einer Plasmawolke besser reduziert werden kann und dadurch die effektive Nutzung des Lasers erhöht wird.Stickstoff kann bei einer bestimmten Temperatur chemisch mit Aluminiumlegierungen und Kohlenstoffstahl reagieren und Nitride erzeugen, die die Sprödigkeit der Schweißnaht erhöhen und die Zähigkeit verringern, was sich stärker nachteilig auf die mechanischen Eigenschaften der Schweißverbindung auswirkt Die Verwendung von Stickstoff wird nicht empfohlen.Schweißnähte aus Aluminiumlegierung und Kohlenstoffstahl sind geschützt.Das durch die chemische Reaktion zwischen Stickstoff und Edelstahl entstehende Nitrid kann die Festigkeit der Schweißverbindung verbessern, was zur Verbesserung der mechanischen Eigenschaften der Schweißnaht beiträgt, sodass Stickstoff als Schutzgas beim Schweißen von Edelstahl verwendet werden kann.

Helium He

Er hat die höchste Ionisierungsenergie und der Ionisierungsgrad ist unter Einwirkung des Lasers sehr niedrig, wodurch die Bildung der Plasmawolke gut gesteuert werden kann.Es ist ein gutes Schweißschutzgas, aber die Kosten für He sind zu hoch.In der Regel wird dieses Gas nicht in Massenprodukten verwendet.Er wird im Allgemeinen für wissenschaftliche Forschung oder Produkte mit sehr hohem Mehrwert verwendet.

Derzeit gibt es zwei herkömmliche Einblasmethoden für Schutzgas: Seitenwellenblasen und Koaxialblasen

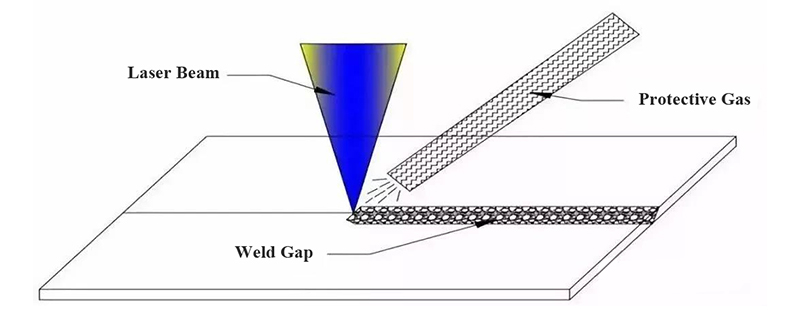

Abbildung 1: Seitenwellenblasen

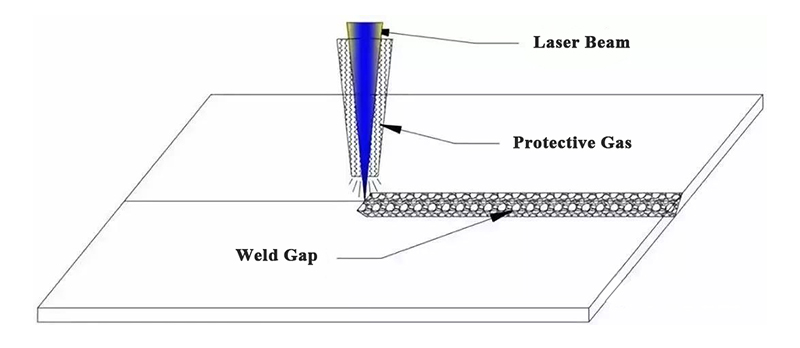

Abbildung 2: Koaxiales Blasen

Die Wahl der beiden Blasmethoden ist eine umfassende Überlegung.Generell empfiehlt sich die Verwendung des seitlich einblasenden Schutzgasverfahrens.

Das Auswahlprinzip der Schutzgasblasmethode: Es ist besser, paraxial für geradlinige Schweißnähte und koaxial für ebene geschlossene Grafiken zu verwenden.

Zunächst muss klar sein, dass die sogenannte „Oxidation“ der Schweißnaht nur eine gebräuchliche Bezeichnung ist.Theoretisch bedeutet dies, dass die Schweißnaht chemisch mit schädlichen Bestandteilen in der Luft reagiert, was zu einer Verschlechterung der Schweißnahtqualität führt.Es ist üblich, dass das Schweißgut eine bestimmte Temperatur hat.Reagiert chemisch mit Sauerstoff, Stickstoff, Wasserstoff usw. in der Luft.

Um zu verhindern, dass die Schweißnaht „oxidiert“ wird, soll der Kontakt solcher schädlichen Komponenten mit dem Schweißgut bei hohen Temperaturen reduziert oder verhindert werden, und zwar nicht nur mit dem Schmelzbadmetall, sondern vom Zeitpunkt des Schmelzens des Schweißguts bis zum Erstarren des Schmelzbadmetalls und seine Temperatur sinkt im Laufe des Zeitraums unter eine bestimmte Temperatur.

Beispielsweise kann das Schweißen von Titanlegierungen schnell Wasserstoff absorbieren, wenn die Temperatur über 300 °C liegt, Sauerstoff kann schnell absorbiert werden, wenn die Temperatur über 450 °C liegt, und Stickstoff kann schnell absorbiert werden, wenn die Temperatur über 600 °C liegt, also das Titan Die Legierungsschweißnaht verfestigt sich und die Temperatur sinkt auf 300 °C. Die folgenden Stufen müssen wirksam geschützt werden, da sie sonst „oxidieren“.

Aus der obigen Beschreibung ist nicht schwer zu verstehen, dass das eingeblasene Schutzgas nicht nur das Schweißbad rechtzeitig schützen muss, sondern auch den Bereich schützen muss, der gerade erstarrt ist und geschweißt wurde, also im Allgemeinen die Seitenschachtseite Das in Abbildung 1 dargestellte Gerät wird verwendet.Blasen Sie das Schutzgas ein, da der Schutzbereich dieser Methode größer ist als der der koaxialen Schutzmethode in Abbildung 2, insbesondere der Bereich, in dem die Schweißnaht gerade erstarrt ist, bietet einen besseren Schutz.

Für technische Anwendungen können nicht alle Produkte das seitlich einblasende Schutzgas verwenden.Für einige spezifische Produkte kann nur koaxiales Schutzgas verwendet werden, was anhand der Produktstruktur und der Verbindungsform erfolgen muss.Gezielte Auswahl.

Auswahl spezifischer Schutzgas-Einblasverfahren:

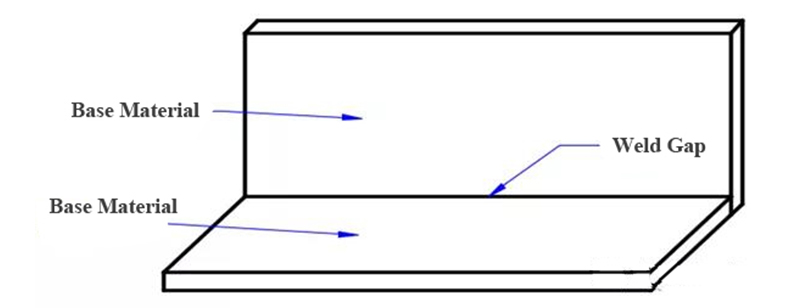

1. Gerade Schweißnähte

Wie in Abbildung 3 dargestellt, ist die Form der Schweißnaht des Produkts eine gerade Linie und die Verbindungsform ist eine Stumpfverbindung, eine Überlappungsverbindung, eine Inneneck-Ecknahtverbindung oder eine Überlappungsschweißverbindung.Besser ist es, Schutzgas auf der Schachtseite einzublasen.

Abbildung 3: Gerade Schweißnähte

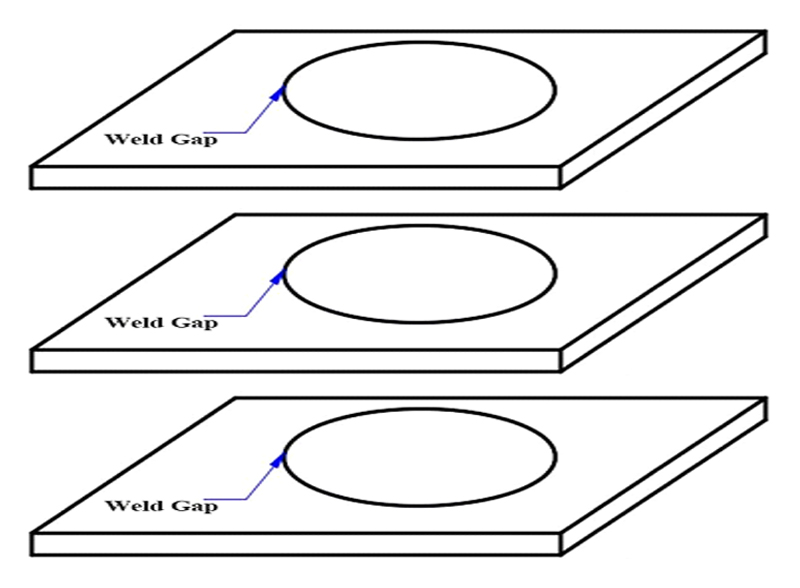

2. Flache, geschlossene grafische Schweißnähte

Wie in Abbildung 4 dargestellt, ist die Form der Schweißnaht des Produkts eine geschlossene Form, z. B. ein ebener Kreis, ein ebenes Polygon und eine ebene Mehrsegmentlinie.Es ist besser, die in Abbildung 2 gezeigte koaxiale Schutzgasmethode zu verwenden.

Abbildung 4: Flache, geschlossene grafische Schweißnähte

Die Auswahl des Schutzgases wirkt sich direkt auf die Qualität, Effizienz und Kosten der Schweißproduktion aus.Allerdings ist aufgrund der Vielfalt der Schweißmaterialien auch die Auswahl des Schweißgases im eigentlichen Schweißprozess relativ kompliziert.Es ist notwendig, Schweißmaterialien, Schweißmethoden und Schweißpositionen umfassend zu berücksichtigen.Neben der gewünschten Schweißwirkung kann erst durch die Schweißprüfung ein besser geeignetes Schweißgas ausgewählt werden, um bessere Schweißergebnisse zu erzielen.

Zeitpunkt der Veröffentlichung: 08.05.2023